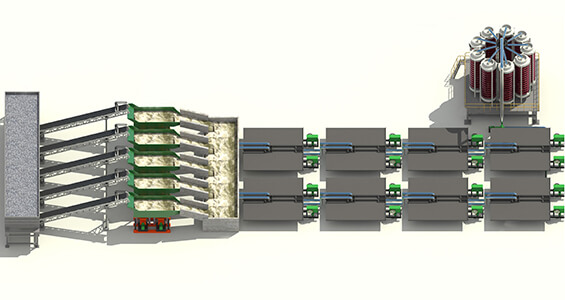

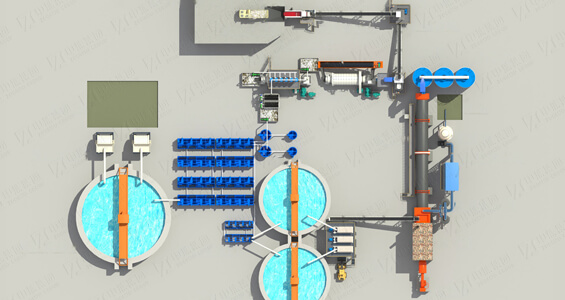

Линия по производству цемента представляет собой проект строительства производственной линии, состоящий из ряда комплектующего оборудования для производства цемента. В основном он состоит из дробильного оборудования, оборудования для гомогенизации, оборудования для приготовления сырьевой муки, сушильного оборудования, оборудования для предварительного нагрева и разложения, оборудования для обжига клинкера, охлаждающего оборудования, шлифовального оборудования, упаковочного оборудования, конвейерного оборудования, экологически чистого оборудования для сбора пыли и т. д. Группа Zoomjo обеспечивает проектирование технологических линий по производству цемента, гражданское строительство, комплектацию оборудования, монтаж и пуско-наладку, технические услуги и подрядные работы по общему инжинирингу. Группа ZOOMJO обеспечивает проектирование технологических линий по производству цемента, гражданское строительство, комплектацию оборудования, монтаж и пуско-наладку, технические услуги и выполнение генеральных строительных подрядов.

Оборудования содержат

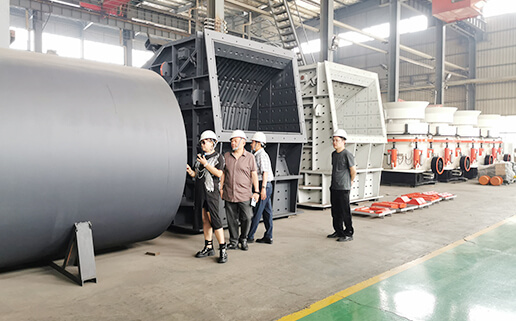

Основные оборудования линии по производству цемента включают в себя: вращающуюся печь для цемента, циклонный подогреватель, охладитель, дробилку, вертикальную мельницу, роликовый пресс, цементную мельницу, угольную мельницу, сушилку, пылеуловитель, упаковочную машину, машину для массовых грузов, конвейер, электрическое управление и т. д.

Суточная производительность 50-500 т

Метод производства

При производстве цемента в качестве основного сырья используются известняк и глина, которые дробятся, дозироваются и измельчаются в вертикальных мельницах для получения сырьевой муки, которая затем подается во вращающуюся цементную печь для обжига клинкера. Затем к клинкеру добавляют соответствующее количество гипса, смешивают с некоторыми смешанными материалами или добавками и измельчают в цемент через цементную мельницу, который затем транспортируется упаковочной машиной или бестарной машиной перед отправкой с завода. Оборудования для производства цемента используют процесс производства цемента сухим способом. Сырье сушат и измельчают в сырой порошок, а затем подают в сухую вращающуюся печь для обжига клинкера. Главным преимуществом сухого производства является низкий расход тепла.

Суточный объем производства 500-3000т

Суточная производительность >500 т

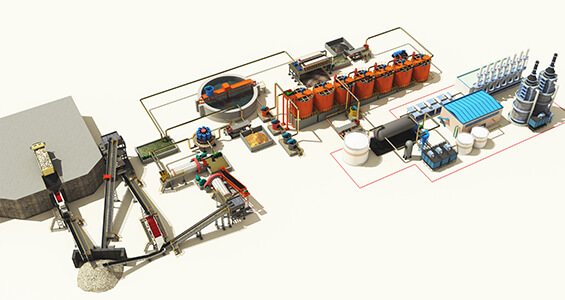

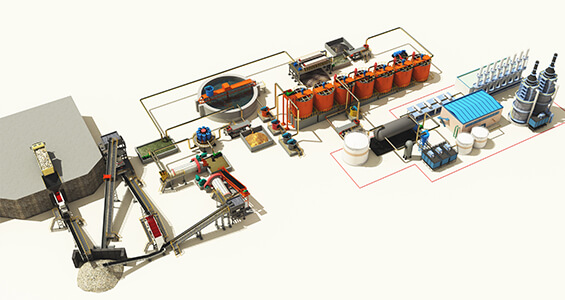

1. Обработка и предварительная гомогенизация сырья.

Дробление известняка: молотковая дробилка производительностью 550 тонн/час (загрузочный материал ≤ 1000 мм → готовый продукт ≤ 75 мм), гидравлическое регулирование скорости для предотвращения перегрузки, скребковый конвейер для предотвращения переполнения и импульсный пылесборник для удаления пыли. После дробления его измеряют с помощью конвейерных весов и транспортируют на круговую площадку предварительной гомогенизации (оборотный запас 24 000 тонн).

Дробление вспомогательных материалов и угля: вспомогательные материалы (глина, железная руда и т.п.) и уголь (влажность не более 10%) дробяться и транспортируются на продольный склад предварительно смешанных материалов. Уголь укладывается горизонтально и извлекается в дозирующий бункер двойным консольным реклаймером.

2. Дозировка и измельчение сырья.

Дозирующая станция: известняк, смесь, глина и железо дозируются на четырех складах, а весовой питатель точно подает материалы.

Вертикальная мельница: производительностью 210 тонн/час сырье сушится выхлопными газами при температуре 310°C в конце печи. Порошок классифицируется в циклонном сепараторе, а крупный материал возвращается на измельчение. Выхлопные газы очищаются мешочным пылесборником.

3. Гомогенизация сырого материала и подача в печь.

Склад гомогенизации: склад непрерывной гомогенизации емкостью 7500 тонн, многопоточная стратификация + нижняя циркуляционная аэрация и гомогенизация, подача воздуха с помощью вентилятора Рутса. После измерения гомогенизированный сырой материал транспортируется в подогреватель ковшовым подъемником и возвращается на склад после остановки печи.

4. Обжиг и охлаждение клинкера.

Система вращающейся печи: печь сухого процесса диаметром 4,0×60 м, оснащенная пятиступенчатым циклонным подогревателем + печью разложения, с суточной производительностью 2500 тонн и потреблением тепла 740 ккал/кг. Сырой материал предварительно нагревается и обезуглероживается (степень обезуглероживания 95%), а затем поступает в печь для обжига (≥1350°C). Высокотемпературный клинкер быстро охлаждается колосниковым охладителем до температуры 65°C +.

Утилизация выхлопного газа: Выхлопный газ подогревателя (310°C) используется для сушки сырья; Охлаждающий выхлопный газ выбрасывается после удаления пыли мешочным пылеуловителем

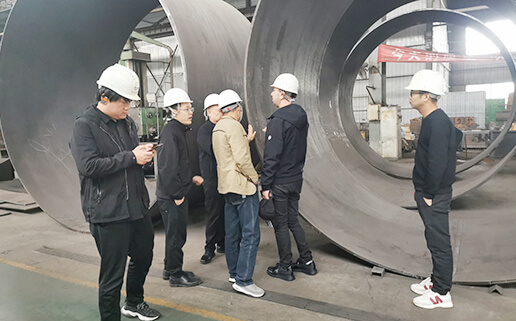

5. Хранение клинкера и приготовление цемента.

Склад клинкера: объём хранения 27 000 тонн, в том оснащенный 500 тоннами буферного силоса несгоревшего клинкера, который транспортируется на станцию дозирования цемента по ленточному конвейеру.

Помол цемента: двойные шаровые мельницы Φ3,8х13м, оснащенные сепараторами, производительностью 180 тонн/час. Гипс (PEX250×1000 дробления), клинкер и добавки смешивают в пропорциях и измельчают. Готовая продукция пневмотранспортом транспортируется на склад цемента (4 шт. ×15 м, общий объем хранения 20 000 тонн).

6. Хранение и упаковка цемента

Погрузка навалом и упаковка: цемент загружается в грузовик с помощью навалочной машины (3×150 тонн/час) или отправляется по воздуховоду в ротационную упаковочную машину с двумя восемью горловинами (2×100 тонн/час). Упаковочная пыль собирается мешочным пылесборником.

7. Система подготовки пылеуголя и вспомогательная система.

Измельчение угольной пыли: Система шаровой мельницы имеет производительность 18 тонн/час. Уголь-сырец (диаметром 25 мм) высушивается до влажности не более 1%, крупности 80 мкм и остатки на сите не более 10%. Бункер для пылеуголя оснащен датчиками CO и взрывозащищенными клапанами.

Вспомогательные помещения:

Воздушная компрессорная станция: 5 винтовых воздушных компрессоров (23 м³/мин, 0,8 МПа) подают сухой, безмасляный сжатый воздух.

Центральный пост управления: автоматизированный мониторинг полного процесса.

Центральная лаборатория: проверка качества сырья, топлива, полуфабрикатов и готовой продукции.

Основные оборудования и основные моменты процесса

ОборудованиЯ: молотковая дробилка, вертикальная валковая мельница, пятиступенчатый подогреватель, вращающаяся печь 4,0×60 м, колосниковый охладитель, шаровая мельница 3,8×13 м, упаковочная машина с восемью горловинами.

Ключевые технологии: гидравлическое регулирование скорости для предотвращения перегрузки, каскадная утилизация тепла отходящих газов, гомогенизация нескольких поступлений сырья, быстрое охлаждение клинкера для повышения эффективности, контроль взрывобезопасности пылеугольного топлива и эффективное пылеудаление (мешочный тип/электрический пылесборник).

Меры по защите окружающей среды: Полнофункциональная система сбора пыли с помощью импульсного мешка/электрическая система сбора пыли, обнаружение CO и взрывозащищенная конструкция, печь с низким потреблением тепла.