Керамзитовый песок, также известный как проппант для гидроразрыва нефти, представляет собой новый материал, в котором в качестве сырья используются боксит, марганцевый порошок и добавка, который обрабатывается путем дробления, сушки, дозировка, комкования, прокаливания, охлаждения и просеивания. Керамзитовый песок обладает такими преимуществами, как высокая прочность, устойчивость к давлению и износостойкость, высокая округлость, сейсмостойкость и хорошая устойчивость к проникновению.

Выдающиеся преимущества

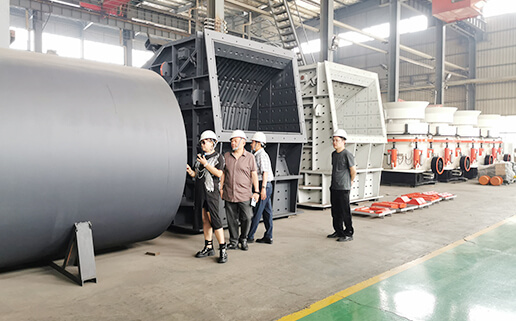

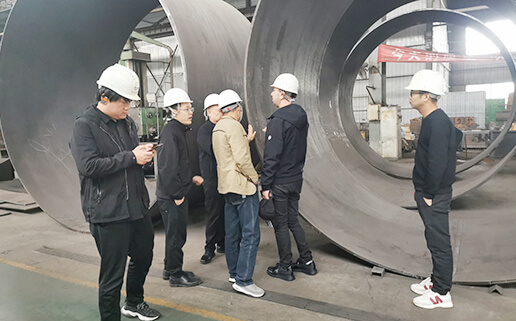

Передовое оборудование

Он обладает характеристиками высокой эффективности производства, полностью автоматизированного управления и отсутствия загрязнения пыли. Полный процесс замкнутого цикла, коэффициент использования сырья >95%

Можно проводить эксперименты по гранулированию.

Имея полный набор экспериментальных производственных линий грануляции, мы можем проводить эксперименты с поступающими от клиентов материалами, чтобы определить подходящий процесс гранулирования для этого материала и предоставить рекомендации по фактическому производству.

Экологически чистый и без загрязнения

Система удаления пыли использует конструкцию системы автоматического управления, а эффект удаления пыли достигает стандарта.

Низкое энергопотребление и низкая стоимость

На производственной линии используется рукавная сушильная конструкция, которая рассеивает тепло через стенку рекуперационного цилиндра, увеличивая коэффициент использования тепловой энергии с 30% до 70%. Если взять в качестве примера вращающуюся печь диаметром 2,5 метра, она может сэкономить в среднем 450 000–500 000 юаней на затратах на электроэнергию в год.

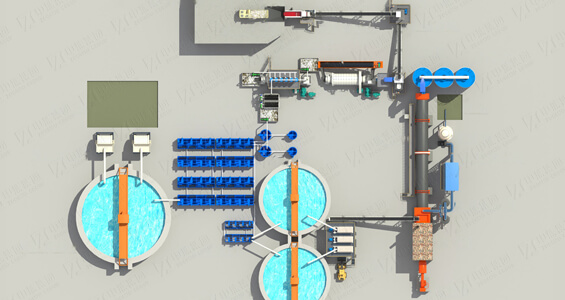

Технологический Процесс

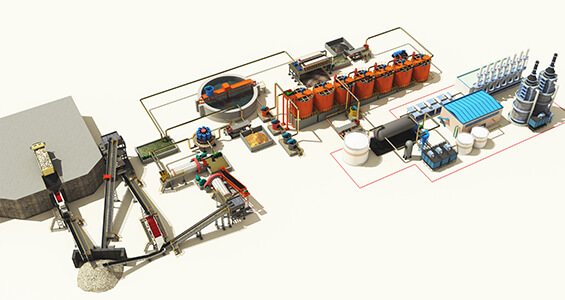

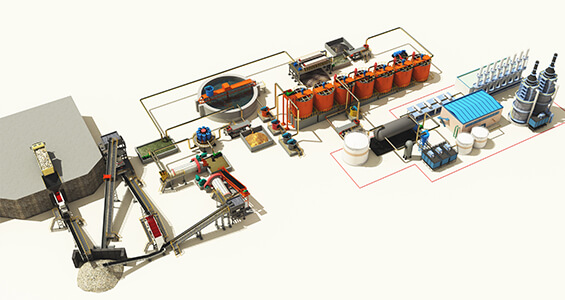

1. Предварительная обработка сырья

Процесс дробления

Бокситовое сырье (крупность 300-500 мм) первично дробится щековой дробилкой, а затем вторично дробится молотковой или ударной дробилкой. Размер частиц контролируется на уровне ≤20 мм, а для некоторых процессов требуется ≤8 мм.

После дробления материалы поступают в буферный силос для временного хранения, а часть из них требует сушки (при влажности >6%).

Сушка

Отходящее тепло кипящей или вращающейся печи используется для сушки дробильного боксита. Температура горячего воздуха составляет 800-900°С для снижения влажности материала до технологических требований.

2. Ингредиенты и помол

Система ингредиентов

Боксит пропорционально сочетается с порошком марганца, переработанными материалами и т. д., а автоматическое измерение достигается с помощью конвейерных весов с регулируемой скоростью. Элемент марганца используется для снижения температуры спекания и улучшения окраски изделий.

Процесс помола

Используя систему измельчения замкнутого цикла, состоящую из шаровой мельницы и высокоэффективного сепаратора порошка, крупность сырьевого порошка может достигать более 400 меш. Источником тепла могут быть выхлопные газы вращающейся печи или специальной воздухонагревательной печи.

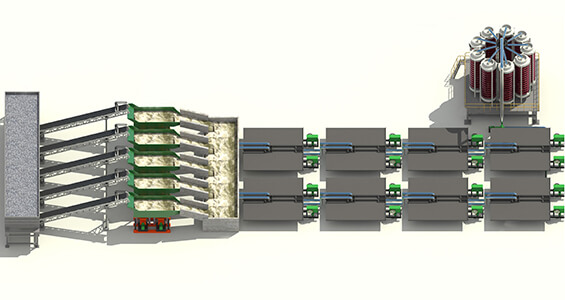

3. Изготовление шариков и прокаливание.

Технология изготовления шариков

Сырой порошок материала добавляется с водой через дисковую машину для изготовления шариков, чтобы получить шарики с однородным размером частиц. После просеивания квалифицированные шарики (размер частиц соответствует стандарту) поступают во вращающуюся печь, а негабаритные частицы возвращаются в систему измельчения.

Прокаливание во вращающейся печи

Шары прокаливают при высокой температуре (1200-1500°С) в наклонной вращающейся печи. Топливом может быть пылевидный уголь, газ или мазут с образованием высокопрочного керамзитового песка.

4. Охлаждение и постобработка.

Система охлаждения

Высокотемпературный керамзитовый песок охлаждается до комнатной температуры с помощью одного охладителя или естественным путем, чтобы предотвратить термическое напряжение, вызывающее разрыв частиц.

Просеивание и упаковка

После охлаждения материалы классифицируются по размеру частиц через барабанный грохот (например, 20/40 меш, 30/50 меш и т. д.), соответствующие продукты упаковываются и хранятся, а неквалифицированные частицы возвращаются в процесс измельчения или изготовления шаров

Технические параметры

No. | Показатель | Единица | Кол-во | |||

1 | Производительность | t/a | 10000 | 20000 | 30000 | 50000 |

2 | Соотношение низкой плотности и высокой прочности | % | 80 | 80 | 80 | 80 |

3 | Потребление основного сырья | |||||

① | Боксит | t/a | 10400 | 20800 | 31200 | 52000 |

② | Марганцевый порошок | t/a | 200 | 400 | 600 | 1000 |

③ | Добавка | t/a | 1000 | 2000 | 3000 | 5000 |

4 | Энергозатрата | |||||

① | Новая вода | t/a | 3000 | 6000 | 9000 | 15000 |

② | Электросила | kWh/a | 2800000 | 5600000 | 8400000 | 14000000 |

③ | Природный газ | Nm3/a | 1800000 | 3600000 | 5400000 | 9000000 |

5 | Транспортировка | |||||

① | Занимаемая площадь | m2 | 30000 | 45000 | 61000 | 75000 |

6 | Штат | Человек | 50 | 80 | 110 | 145 |

7 | Экономический показатель | |||||

① | Инвестирование проекта | Десять тысять юней | 960 | 1500 | 1800 | 2700 |

② | Норма прибыли инвестиции | % | 84 | 84 | 84 | 84 |

③ | Период окупаемости инвестиций(период окупаемости инвестиций) | Год | 1.53 | 1.53 | 1.53 | 1.53 |